基于实车道路载荷谱的后桥疲劳寿命研究

摘要在车辆工程领域,传统的基于载荷谱的寿命预估方法仅按照损伤来处理载荷,一般分别应用Miner、修正Miner、Manson双线性及Corter-Dolan累积损伤理论对载荷谱下的疲劳寿命进行估算。然而事实上,估算结果往往比随机载荷谱下的疲劳试验结果偏“安全”,即估算的疲劳寿命比实际疲劳要短。这样往往导致车辆的结构设计过重,不能充分发掘材料的性能。目前,全球都在探讨汽车轻量化的有效方法和途径,但是迄今为止,还没有一款既轻量化又低成本的汽车面世。所以要做到性能和成本的平衡还是很难的。对于我们资源贫乏的现状,强度研究工作者对探索既减重又低成本的汽车结构设计理论和方法负有重要责任,深入研究并掌握载荷...

相关推荐

-

人教PEP英语-((开学摸底测试 综合提升卷)2023-2024学年五年级英语上册开学摸底考试卷(一)(人教PEP版)VIP免费

2024-09-30 11

2024-09-30 11 -

人教PEP英语-((开学摸底测试 重难点必刷卷)2023-2024学年四年级英语上册开学摸底考试卷(二)(人教PEP版)VIP免费

2024-09-30 11

2024-09-30 11 -

人教PEP英语-((开学摸底测试 重难点必刷卷)2023-2024学年五年级英语上册开学摸底考试卷(二)(人教PEP版)VIP免费

2024-09-30 10

2024-09-30 10 -

人教PEP英语-((开学摸底测试 综合提升卷)2023-2024学年四年级英语上册开学摸底考试卷(一)(人教PEP版)VIP免费

2024-09-30 10

2024-09-30 10 -

人教PEP英语-(2023-2024学年六年级英语上册开学摸底考试卷A卷(人教PEP版)VIP免费

2024-09-30 8

2024-09-30 8 -

人教PEP英语-(2023-2024学年六年级英语上册开学摸底考试卷B卷(人教PEP版)VIP免费

2024-09-30 8

2024-09-30 8 -

人教PEP英语-(开学摸底测试 易错题精选卷)2023-2024学年五年级英语上册开学摸底考试卷(三)(人教PEP版)VIP免费

2024-09-30 8

2024-09-30 8 -

外研版英语-(开学摸底测试 易错题精选卷)2023-2024学年六年级英语上册开学摸底考试卷(三)(外研版三起)VIP免费

2024-09-30 8

2024-09-30 8 -

外研版英语-(开学摸底测试 易错题精选卷)2023-2024学年五年级英语上册开学摸底考试卷(三)(外研版三起)VIP免费

2024-09-30 8

2024-09-30 8 -

外研版英语-(开学摸底测试 重难点必刷卷)2023-2024学年六年级英语上册开学摸底考试卷(二)(外研版三起)VIP免费

2024-09-30 8

2024-09-30 8

相关内容

-

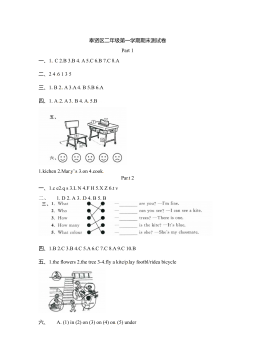

2019-2020学年2年级松江区英语上期末试卷答案

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

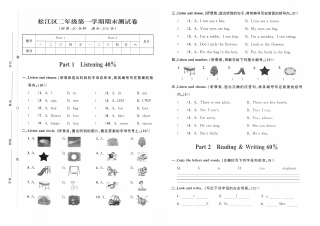

2019-2020学年2年级松江区英语上期末试卷

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:PDF

价格:5 积分

-

2019-2020学年2年级奉贤区英语上期末试卷答案

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

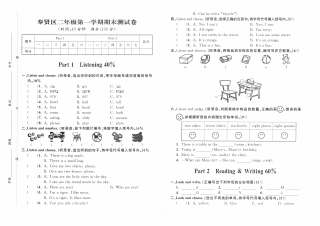

2019-2020学年2年级奉贤区英语上期末试卷

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:PDF

价格:5 积分

-

2021-2022学年牛津上海版(试用本)二年级上册期中模拟测试英语试卷(原卷版)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOC

价格:5 积分