连续变截面板轧制关键技术研究

目录中文摘要ABSTRACT第一章绪论......................................................1§1.1课题研究背景................................................1§1.2国内外的发展现状..........................................2§1.2.1国外的发展现状.........................................2§1.2.2国内的发展现状.........................................5§1...

相关推荐

-

XX中学英语学科质量提升计划书VIP免费

2025-01-09 9

2025-01-09 9 -

VIPKID-美国小学在家上-在线英语学习项目商业计划书VIP免费

2025-01-09 8

2025-01-09 8 -

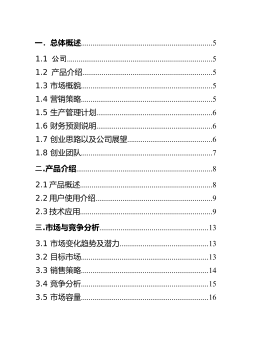

English TV--英语学习智能视频平台创业商业计划书VIP免费

2025-01-09 16

2025-01-09 16 -

English TV,4--英语学习智能视频平台商业计划书VIP免费

2025-01-09 14

2025-01-09 14 -

260Educotton-让孩子快乐学习英语的平板电脑商业计划书VIP免费

2025-01-09 13

2025-01-09 13 -

XX英语学校创业策划书VIP免费

2025-01-09 12

2025-01-09 12 -

Ustudy-K12英语在线学习产品商业计划书VIP免费

2025-01-09 15

2025-01-09 15 -

Strawberry English School (SES)英语培训学校计划书VIP免费

2025-01-09 20

2025-01-09 20 -

《天中英语智能电子公司创业商业计划书》VIP免费

2025-01-09 14

2025-01-09 14 -

XXXX少儿英语培训学校创业计划书VIP免费

2025-01-09 22

2025-01-09 22

相关内容

-

XX英语学校创业策划书

分类:中小学教育资料

时间:2025-01-09

标签:无

格式:WPS

价格:10 积分

-

Ustudy-K12英语在线学习产品商业计划书

分类:中小学教育资料

时间:2025-01-09

标签:无

格式:PPTX

价格:10 积分

-

Strawberry English School (SES)英语培训学校计划书

分类:中小学教育资料

时间:2025-01-09

标签:无

格式:DOC

价格:10 积分

-

《天中英语智能电子公司创业商业计划书》

分类:中小学教育资料

时间:2025-01-09

标签:无

格式:DOC

价格:10 积分

-

XXXX少儿英语培训学校创业计划书

分类:中小学教育资料

时间:2025-01-09

标签:无

格式:DOC

价格:10 积分