连铸水处理控制系统安全性优化研究

目录中文摘要ABSTRACT第一章绪论.......................................................1§1.1概述.......................................................1§1.2工艺背景简介...............................................1§1.3课题背景和研究内容.........................................2第二章安全性和FMEA理论........................................

相关推荐

-

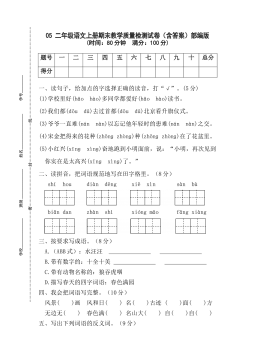

5 二年级语文上册期末教学质量检测试卷(含答案)部编版VIP免费

2024-11-19 12

2024-11-19 12 -

4 二年级语文上册期末教学质量检测试卷(含答案)部编版VIP免费

2024-11-19 41

2024-11-19 41 -

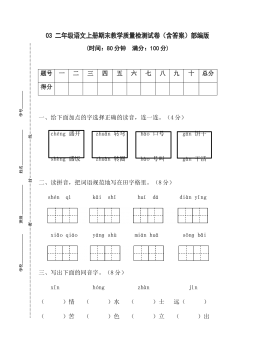

3 二年级语文上册期末教学质量检测试卷(含答案)部编版VIP免费

2024-11-19 20

2024-11-19 20 -

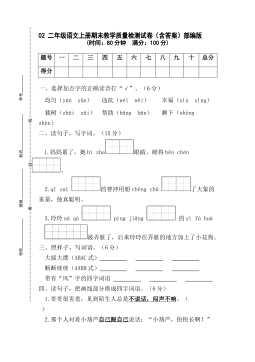

2 二年级语文上册期末教学质量检测试卷(含答案)部编版VIP免费

2024-11-19 29

2024-11-19 29 -

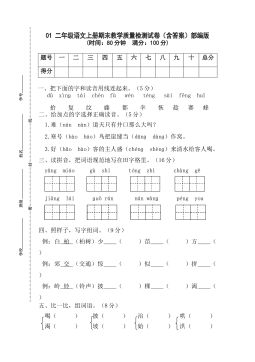

1二年级语文上册期末教学质量检测试卷(含答案)部编版VIP免费

2024-11-19 16

2024-11-19 16 -

【满分冲刺】2021-2022学年二年级语文上册期末考试尖子生突破卷 部编版(含答案)VIP免费

2024-11-19 75

2024-11-19 75 -

【精品】二年级上册语文试题-期中考试模拟卷-部编版(含答案)VIP免费

2024-11-19 80

2024-11-19 80 -

【冲刺百分】二年语文上册期末冲刺模拟试卷(B) (有答案)VIP免费

2024-11-19 23

2024-11-19 23 -

【冲刺百分】二年语文上册期末冲刺模拟试卷(A) (有答案)VIP免费

2024-11-19 16

2024-11-19 16 -

第六单元试题(B)二年级上册语文(部编含答案)VIP免费

2024-11-19 20

2024-11-19 20

相关内容

-

【满分冲刺】2021-2022学年二年级语文上册期末考试尖子生突破卷 部编版(含答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOC

价格:5 积分

-

【精品】二年级上册语文试题-期中考试模拟卷-部编版(含答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOC

价格:5 积分

-

【冲刺百分】二年语文上册期末冲刺模拟试卷(B) (有答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

【冲刺百分】二年语文上册期末冲刺模拟试卷(A) (有答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOCX

价格:5 积分

-

第六单元试题(B)二年级上册语文(部编含答案)

分类:中小学教育资料

时间:2024-11-19

标签:无

格式:DOC

价格:5 积分