基于精益生产理论的S公司压缩机壳体生产效率提升研究

摘要始于丰田公司的精益生产方式是现今制造业最先进和有效的生产方式。它的核心思想是减少浪费,建立具有高度灵活性、高效率的生产系统。它代表着未来制造业的发展方向,被誉为“21世纪制造业的标准生产方式”。在精益生产的经典著作《改变世界的机器》中,指出:世界上严重短缺的是具有竞争力的精益生产方式的生产能力,而大量过剩的是无竞争力的大量生产方式的生产能力。精益生产的目标是尽善尽美,消除一切无效劳动和浪费。通过不断地降低成本、提高质量、零库存等手段确保企业在市场竞争中的优势。我国的压缩机制造行业正处于成长阶段,企业的生产能力还在不断扩大。研究如何减少投入,不投资或少投资,以原有的人力、物力通过效率的提高来...

相关推荐

-

南京监狱罪犯危机干预系统评估报告VIP免费

2024-10-15 6

2024-10-15 6 -

中国政府采购制度研究VIP免费

2024-10-15 9

2024-10-15 9 -

政府采购运行效率要素分析VIP免费

2024-10-15 7

2024-10-15 7 -

政府采购效率浅析VIP免费

2024-10-15 7

2024-10-15 7 -

政府采购的效率从何而来VIP免费

2024-10-15 7

2024-10-15 7 -

正确的政府采购效率观VIP免费

2024-10-15 6

2024-10-15 6 -

影响政府采购效率的因素分析及对策VIP免费

2024-10-15 7

2024-10-15 7 -

影响政府采购效率的几个因素及解决措施VIP免费

2024-10-15 8

2024-10-15 8 -

学好政府采购法_提高中央国家机关单位政府采购工作效率VIP免费

2024-10-15 13

2024-10-15 13 -

完善政府采购法规提高政府采购效率VIP免费

2024-10-15 18

2024-10-15 18

相关内容

-

创青春-公益创业赛项目书

分类:行业资料

时间:2025-01-09

标签:无

格式:DOCX

价格:10 积分

-

茶文化-剪纸公益项目计划书

分类:行业资料

时间:2025-01-09

标签:无

格式:DOC

价格:10 积分

-

xxx公益创业大赛策划书

分类:行业资料

时间:2025-01-09

标签:无

格式:DOC

价格:10 积分

-

“筑爱助残-共享阳光”公益项目说明书

分类:行业资料

时间:2025-01-09

标签:无

格式:DOC

价格:10 积分

-

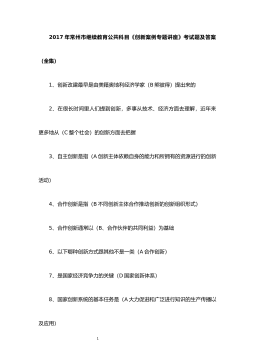

2017 常州市继续教育公共《创新案例专题讲座》考题

分类:行业资料

时间:2025-03-06

标签:2017 常州 继续教育 公共 创新案例专题讲座

格式:DOCX

价格:5 积分