机床热误差分析与检测方法研究

摘要机床热误差已成为影响高精密机床加工精度的重要因素之一。机床主轴热变形和进给系统中导轨热变形是机床热误差的主要来源,很多国内外研究机构在机床热误差补偿方面进行了大量研究。由于受到机床多因素的影响,机床各部件热误差检测的有效性是制约该补偿技术发展的重要原因。本文以此为研究背景,在对机床主轴热变形和导轨热变形大量实验测量分析基础上,针对实验中遇到各种检测问题提出了有效解决方法,文中主要解决问题有:(1)提出了有效判定测点位置方法来解决实际测量中主轴被测芯棒的径向跳动问题;(2)提出了对非标准环境温度下热误差测量结果的修正方法;(3)提出了一种结合有限元理论的导轨热误差确定方法。首先以LabVIE...

相关推荐

-

THE COLOR FACTORY ——色彩心理康复体验中心设计VIP免费

2024-09-24 13

2024-09-24 13 -

中英大学生创业教育参与主体比较研究VIP免费

2024-09-30 58

2024-09-30 58 -

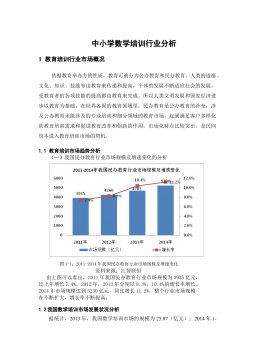

中小学数学培训行业分析VIP免费

2024-09-30 21

2024-09-30 21 -

英国大学生创业教育保障体系及其经验借鉴VIP免费

2024-09-30 67

2024-09-30 67 -

我国大学生创业教育的现状问题及对策研究VIP免费

2024-09-30 41

2024-09-30 41 -

浅谈大学生创业教育中加强思想政治工作的对策问题VIP免费

2024-09-30 23

2024-09-30 23 -

关于我国大学生创业教育目标定位的思考VIP免费

2024-09-30 71

2024-09-30 71 -

大学生创业教育引入SIYB项目的分析研究VIP免费

2024-09-30 57

2024-09-30 57 -

大学生创业教育对策研究VIP免费

2024-09-30 53

2024-09-30 53 -

大学生创业教育存在的问题及对策浅析VIP免费

2024-09-30 65

2024-09-30 65

相关内容

-

中英大学生创业教育参与主体比较研究

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分

-

中小学数学培训行业分析

分类:高等教育资料

时间:2024-09-30

标签:无

格式:DOCX

价格:12 积分

-

英国大学生创业教育保障体系及其经验借鉴

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分

-

大学生创业教育对策研究

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分

-

浅析大学生创业教育内容体系和模式

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分