变径管自由翻卷吸能元件及在保险杠中的应用

摘要随着中国经济的飞速发展,汽车工业也得到了快速的发展。据有关数据统计,截止2010年底,我国的汽车保有量为8500万辆,仅2010年全年的汽车销售量就达到了1800万辆,这意味着中国已经连续第二年在产销数据上同时超越了汽车大国美国。伴随着汽车工业的蓬勃发展,汽车安全问题也越来越受到了人们的重视。本文研究了变径管液压成形与折叠、自由翻卷吸能及其在汽车保险杠中的应用,以增强保险杠碰撞时的能量吸收能力,提高汽车的被动安全性。本文按照管材液压成形理论,分别对变径管自由翻卷吸能元件进行了液压胀形和液压折叠成形工艺设计,建立了变径管自由翻卷吸能元件的有限元仿真模型,并对仿真试验按照不同的轴向进给补料、管...

相关推荐

-

THE COLOR FACTORY ——色彩心理康复体验中心设计VIP免费

2024-09-24 13

2024-09-24 13 -

中英大学生创业教育参与主体比较研究VIP免费

2024-09-30 58

2024-09-30 58 -

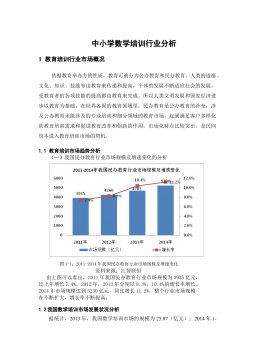

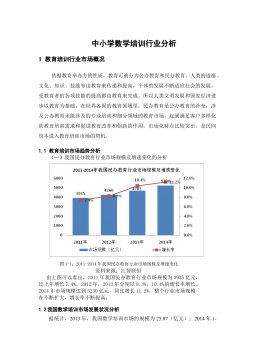

中小学数学培训行业分析VIP免费

2024-09-30 21

2024-09-30 21 -

英国大学生创业教育保障体系及其经验借鉴VIP免费

2024-09-30 67

2024-09-30 67 -

我国大学生创业教育的现状问题及对策研究VIP免费

2024-09-30 41

2024-09-30 41 -

浅谈大学生创业教育中加强思想政治工作的对策问题VIP免费

2024-09-30 23

2024-09-30 23 -

关于我国大学生创业教育目标定位的思考VIP免费

2024-09-30 71

2024-09-30 71 -

大学生创业教育引入SIYB项目的分析研究VIP免费

2024-09-30 57

2024-09-30 57 -

大学生创业教育对策研究VIP免费

2024-09-30 53

2024-09-30 53 -

大学生创业教育存在的问题及对策浅析VIP免费

2024-09-30 65

2024-09-30 65

相关内容

-

中英大学生创业教育参与主体比较研究

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分

-

中小学数学培训行业分析

分类:高等教育资料

时间:2024-09-30

标签:无

格式:DOCX

价格:12 积分

-

英国大学生创业教育保障体系及其经验借鉴

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分

-

大学生创业教育对策研究

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分

-

浅析大学生创业教育内容体系和模式

分类:高等教育资料

时间:2024-09-30

标签:无

格式:PDF

价格:12 积分