外圆磨床床身结构优化设计

I摘要磨削是机械加工行业的重要分支之一,磨削加工获得的工件质量比其它加工方式精度高,经常用来作为机械加工的最后一道工序,广泛应用于车辆、电气、船舶、钢铁冶金、军工、航空航天等行业领域。一个国家的磨削加工工艺水平的高低,已经成为衡量该国机械制造水平的重要指标。长期以来,磨床床身的设计制造大都是参考老一辈设计人员和前苏联的图纸进行,而当时由于条件的限制和对磨床床身过多的安全方面的考虑,所设计的磨床床身均具有太大的安全系数,致使磨床生产成本提高。随着科学技术水平的不断提高和一些现代设计方法的出现,在保证磨床床身机械性能的前提下,减轻磨床床身的重量已经成为磨床结构研究的主要方向之一。本课题以某型号外圆...

相关推荐

-

上海市回民中学2022-2023学年(五四学制)六年级上学期期中语文试题(原卷版)VIP免费

2024-09-24 9

2024-09-24 9 -

上海市回民中学2022-2023学年(五四学制)六年级上学期期中语文试题(解析版)VIP免费

2024-09-24 8

2024-09-24 8 -

上海市黄浦区2022-2023学年(五四学制)六年级上学期期中语文试题(原卷版)VIP免费

2024-09-24 7

2024-09-24 7 -

上海市黄浦区2022-2023学年(五四学制)六年级上学期期中语文试题(解析版)VIP免费

2024-09-24 7

2024-09-24 7 -

上海市长宁区2020-2021学年六年级上学期期末语文试题(原卷版)VIP免费

2024-09-30 8

2024-09-30 8 -

上海市长宁区2020-2021学年六年级上学期期末语文试题(解析版)VIP免费

2024-09-30 9

2024-09-30 9 -

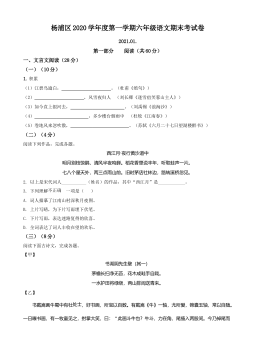

上海市杨浦区2020-2021学年六年级上学期期末语文试题(原卷版)VIP免费

2024-09-30 7

2024-09-30 7 -

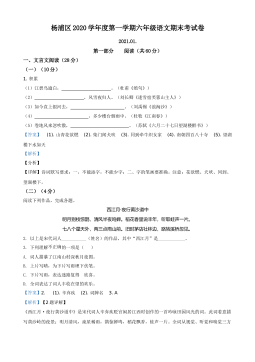

上海市杨浦区2020-2021学年六年级上学期期末语文试题(解析版)VIP免费

2024-09-30 10

2024-09-30 10 -

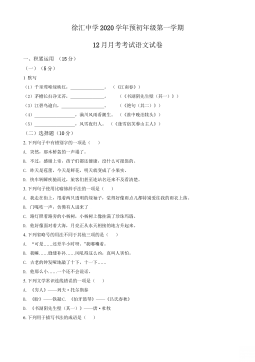

上海市徐汇中学2020-2021学年六年级(五四学制)上学期12月月考语文试题(原卷版)VIP免费

2024-09-30 7

2024-09-30 7 -

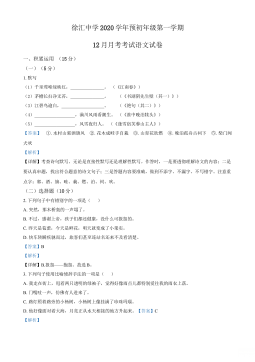

上海市徐汇中学2020-2021学年六年级(五四学制)上学期12月月考语文试题(解析版)VIP免费

2024-09-30 8

2024-09-30 8

作者详情

相关内容

-

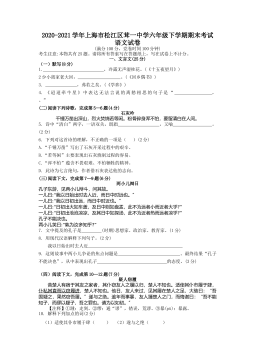

上海市松江区2020-2021学年六年级下学期期末考试语文试卷

分类:中小学教育资料

时间:2024-09-30

标签:无

格式:DOCX

价格:5 积分

-

上海市徐汇区2019-2020学年六年级(五四学制)下学期期中语文试题(解析版)

分类:中小学教育资料

时间:2024-09-30

标签:无

格式:DOCX

价格:5 积分

-

上海市徐汇区2019-2020学年六年级(五四学制)下学期期中语文试题(原卷版)

分类:中小学教育资料

时间:2024-09-30

标签:无

格式:DOCX

价格:5 积分

-

上海市徐汇区2020-2021学年(五四学制)六年级下学期期中语文试题(解析版)

分类:中小学教育资料

时间:2024-09-30

标签:无

格式:DOCX

价格:5 积分

-

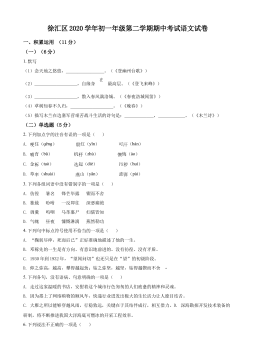

上海市徐汇区2020-2021学年(五四学制)六年级下学期期中语文试题(原卷版)

分类:中小学教育资料

时间:2024-09-30

标签:无

格式:DOCX

价格:5 积分