基于CAN总线的PLC通信网络的研究及实现

基于CAN总线的PLC通信网络的研究及实现摘要PLC由于简单易懂、操作方便、可靠性高,在各个行业的自动化控制领域得到广泛的使用。特别是占市场份额60%以上的小型PLC,随着自动化程度的不断提高应用领域比以前更为广泛。但小型PLC网络功能较弱,是由PLC厂家各自按自己的标准开发出来的,互相之间不能互连。虽然最近各厂家都开发了通讯模块,但都价格昂贵,而且与外界的通讯由于各种原因都未做到完全通畅。许多制造业用户特别是大型企业为了避免过分依赖一家系统提供商而形成的商业和技术风险,通常会同时采用几家不同的控制系统。控制系统的不开放和不兼容,给企业内部的系统集成、系统升级和管理带来了极大的困难。现场总线是...

相关推荐

-

上海沪教版新九年级化学暑假同步课_走进化学实验室(教师版)VIP免费

2024-09-26 10

2024-09-26 10 -

上海沪教版新九年级化学暑假同步课_质量守恒定律(学生版)VIP免费

2024-09-26 9

2024-09-26 9 -

上海沪教版新九年级化学暑假同步课_质量守恒定律(教师版)VIP免费

2024-09-26 11

2024-09-26 11 -

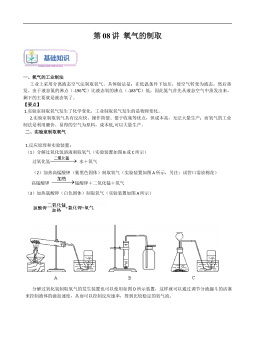

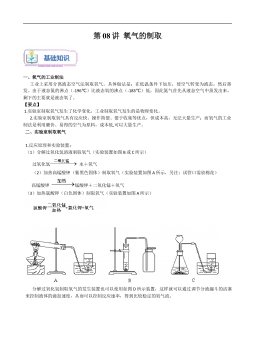

上海沪教版新九年级化学暑假同步课_氧气的制取(学生版)VIP免费

2024-09-26 11

2024-09-26 11 -

上海沪教版新九年级化学暑假同步课_氧气的制取(教师版)VIP免费

2024-09-26 10

2024-09-26 10 -

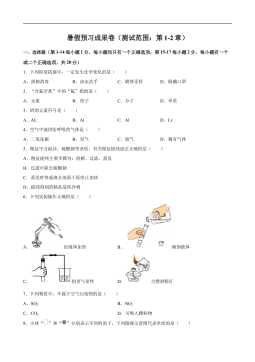

上海沪教版新九年级化学暑假同步课_暑假预习成果卷(测试范围:第1-2章)(学生版)VIP免费

2024-09-26 11

2024-09-26 11 -

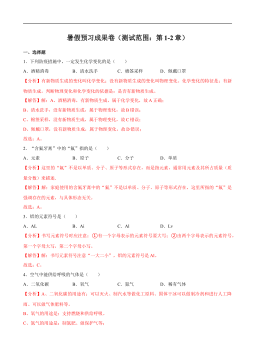

上海沪教版新九年级化学暑假同步课_暑假预习成果卷(测试范围:第1-2章)(教师版)VIP免费

2024-09-26 9

2024-09-26 9 -

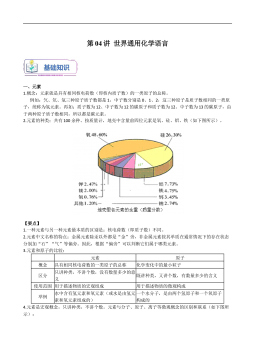

上海沪教版新九年级化学暑假同步课_世界通用化学语言(学生版)VIP免费

2024-09-26 10

2024-09-26 10 -

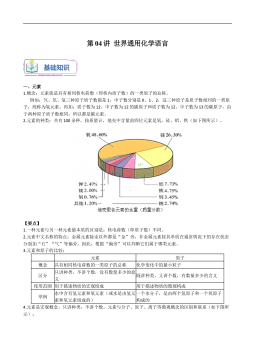

上海沪教版新九年级化学暑假同步课_世界通用化学语言(教师版)VIP免费

2024-09-26 10

2024-09-26 10 -

上海沪教版新九年级化学暑假同步课_人类赖以生存的空气(学生版)VIP免费

2024-09-26 11

2024-09-26 11

相关内容

-

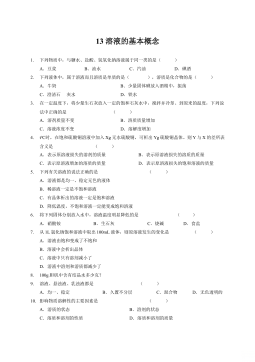

上海沪教版九年级化学上册暑假班课后练习(机构)_溶液的基本概念

分类:中小学教育资料

时间:2024-09-27

标签:无

格式:DOC

价格:5 积分

-

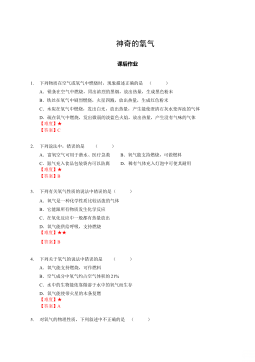

上海沪教版九年级化学上册暑假班课后练习(机构)_神奇的氧气

分类:中小学教育资料

时间:2024-09-27

标签:无

格式:DOC

价格:5 积分

-

上海沪教版九年级化学上册暑假班课后练习(机构)_世界通用的化学语言

分类:中小学教育资料

时间:2024-09-27

标签:无

格式:DOC

价格:5 积分

-

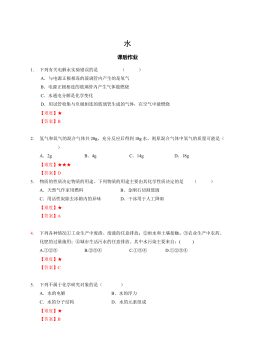

上海沪教版九年级化学上册暑假班课后练习(机构)_水

分类:中小学教育资料

时间:2024-09-27

标签:无

格式:DOC

价格:5 积分

-

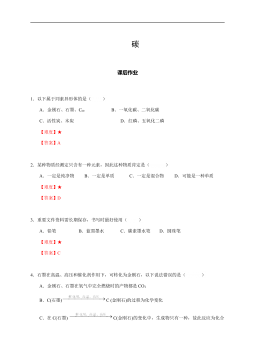

上海沪教版九年级化学上册暑假班课后练习(机构)-碳

分类:中小学教育资料

时间:2024-09-27

标签:无

格式:DOCX

价格:5 积分